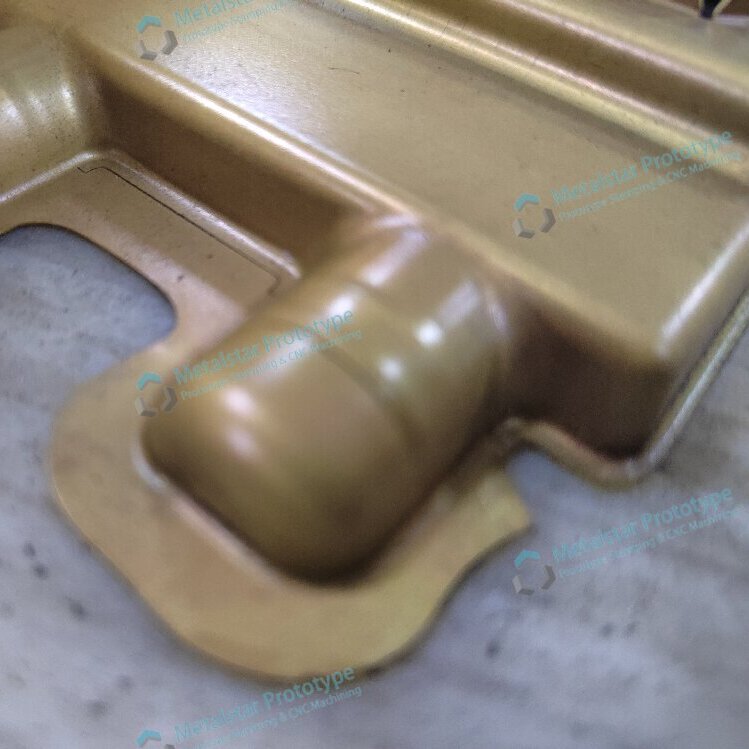

在金属板材手板原型制造中,像美钛模型这样的供应商通常依赖简单、临时或”软”模进行成型和加工。这类软模非常适合于手板原型阶段,因为它们可以实现快速和经济高效的迭代。

手板原型的主要目的是验证设计,测试零件的功能性,并在进行大规模生产之前进行必要的调整。由木材、树脂或软金属制造的软模可以快速和廉价地制造,以促进手板原型制造过程。它们可能没有最终生产模具那么耐用或精确,但在产品开发的早期阶段却很好地完成了任务。

相反,用于大规模制造的生产模具需要设计用于更加苛刻和持久的使用环境。这些生产模具将经历高容量冲压的严苛考验,通常可长达数年的连续运行。因此,它们需要更加复杂和精密的结构设计,以承受制造过程中持续的受力和磨损。

这些生产模具的核心在于需要硬质、耐用的材料。像木材,树脂或软钢这样的材料在高容量生产环境下的强烈应力和长时间使用下根本无法承受。相反,生产模具通常由硬化工具钢、特种合金甚至陶瓷制造,具体取决于特定的应用要求。

生产模具复杂的结构也旨在确保在模具使用寿命内保持零件质量和精度的一致性。精密研磨表面、复杂的定位和导向及先进的磨损补偿机制等特征都有助于提高生产模具的长期性能和可靠性。

虽然手板原型模具在设计和制造上可相对简单,但生产模具必须按照最高标准进行工程设计,以满足大规模制造的需求。这种模具复杂性的差异是从手板原型阶段过渡到大规模生产时需要考虑的一个关键因素。

通过了解手板原型和生产模具的不同需求和特点,制造商可以更好地计划和管理金属板材冲压过程,确保从最初概念到最终高质量产品的顺利过渡。对于耐用、持久的生产模具的投资可能更大,但这是实现大规模制造所需的质量、一致性和成本效益的必要步骤。